熱門資訊> 正文

成本猛降40%,國產Model Y用上一體壓鑄2.0,新車開發只需一年半

2023-09-28 04:00

特斯拉一體壓鑄技術,有了重大突破。

而且這項技術已經開始應用,上海超級工廠生產的Model Y,就是用的一體壓鑄技術2.0。

原本多個散件集成為一個零件,生產效大幅爬升,相比傳統的生產方式,車身系統的重量,可以減少超10%。

最重要的還是降本,得益於結構設計的優化,Model Y后底板總成系統採用一體壓鑄方式后,成本狂降40%。

「降本狂魔」馬斯克,終於拿到一件趁手的兵器。這項新的技術,幾乎可以改變現有的電動汽車生產模式,也讓馬斯克加速實現生產成本減半的目標。

自此,特斯拉的最大的產品,將不再是汽車,而是工廠。

其它車企也在快速追趕,包括豐田、通用、福特等大批傳統車企,相繼開始研發一體壓鑄技術。 新一輪價格戰,將在所難免了。

01 顛覆傳統,研發周期最短18個月

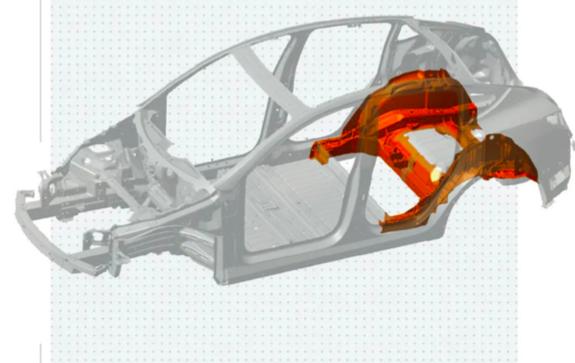

傳統的汽車底盤,一般是由成百上千個零部件進行焊接,形成前后結構加上中間的三段式結構。

而特斯拉一體壓鑄技術2.0,就是把電動汽車幾乎所有複雜車身底板零部件,壓鑄成一個整體。

這樣的 好 處顯而易見,比如車身會更加穩定堅固,NVH性能也得到了提升。用一個壓鑄機,就可以讓產線二三百個機器人集體「下線」,單這一項就能省不少成本。

來源:特斯拉

目前在特斯拉上海超級工廠生產的Model Y,已經應用了這些技術快速鑄型,最大的特點是省錢、省時又省力。

重量可以節省超10%,相關成本降40%,生產效率也大大提升。9月6日,特斯拉上海超級工廠第200萬輛整車下線。特斯拉有關人士介紹,第一次完成「100萬輛」目標,上海工廠用了33個月,從100萬到200萬,只用了13個月。

來源:特斯拉

算下來,平均每輛車的生產時間快了2.5倍!

反饋到消費端,就是車賣的更便宜了。

其實目前上海工廠應用這項技術,還不是全部。今年3月的投資者日活動現場,馬斯克介紹了特斯拉對工廠的改造計劃——「開箱工藝」(Unboxed Assembly Process)。這也是特斯拉計劃在未來十年,生產數千萬輛更便宜的電動汽車並仍能保持盈利的關鍵。

這種全新的生產模式,顛覆了傳統造車衝壓、焊裝、塗裝、總裝的四大工藝流程。是把整車的零部件,分成了6個大模塊,每個模塊單獨生產。

這些模塊生產完成后,特斯拉再通過沖壓工序組裝整個車身,整個過程就像組裝箱子一樣。當然,特斯拉並不會把車輛當作箱子,而是把箱子展開進行組裝,所以稱之為「開箱工藝」。

特斯拉表示,通過這個全新的流程,會讓工廠製造人員將減少40%,製造所需的空間和時間也將減少30%。同時也可以將組裝費用,降低到目前Model 3或Model Y的一半。

來源:特斯拉

路透社前不久報道稱,車底零部件壓鑄成型,就是「開箱工藝」的關鍵一步。

依靠這項技術,特斯拉對於新車的研發周期也將大大縮短,有消息人士稱,特斯拉能夠在18-24個月內,從頭開始完成一款汽車的開發,而在此之前,車企對於一款新車的研發,多則七八年,少則需要三四年才能完成。

對於這個技術,不少大佬都開始聲援,比如德國多特蒙德自由大學研究員讓•菲利普•維克勒評價説,特斯拉的新流程革命性地超過了模塊化生產,去掉標準流程,並創建了全新的工作模式。

德國管理諮詢公司Berylls總監馬丁·弗倫奇也稱,豐田開拓並應用了幾十年的生產系統被擊倒了,特斯拉的Unbox流程將改變汽車生產方式。

02 成本太高,用户短時間受益有限

一體化壓鑄技術的好處不言而喻,既能提高生產效率,又能降低成本,但也不是完全沒有缺點。

最大的問題就是太貴。

其研發成本相當高,有鑄造專家稱,一旦製造出大型金屬試模,在設計過程中的一次加工調整,就可能會花費10萬美元,而重新制造模具,更是可能需要150萬美元。除非模具能一次滿足設計需求,否則后期調整變更,甚至報廢都是一筆很大的費用。

換句話説,用一體機壓鑄的車型,必須得是爆款。

來源:特斯拉

一般情況下,大型金屬模具的整個設計過程需要花費約400萬美元,而這一過程往往需要重複五六次甚至更多才能達到完美狀態。

這也是為什麼一體化壓鑄技術雖好,但迟迟沒有在車企中被廣泛使用的重要原因。

不過特斯拉一開始就想到了怎麼解決這個問題——用3D 打印。

路透社報道稱,馬斯克爲了將車身底部鑄造成一個整體,求助了使用 3D 打印機用工業砂製作測試模具的公司。

簡單來説,就是利用3D打印機將液體粘合劑沉積在薄薄的砂層上,然后一層一層地製造出可以壓鑄熔融合金的模具。

消息人士稱,砂型鑄造的設計驗證過程成本,是目前所有方案中最低的一個,僅為金屬原型的3%。

同時3D打印的另一個好處是可以節約開發時間,據路透社報道,使用3D打印等公司的設備,在幾小時內就能重新打印出一個新原型,因此特斯拉可以根據設計需求多次反覆進行調整。

在時間方面,使用砂性鑄造的設計驗證周期只需要2到3個月,而金屬模具原型則需要半年到一年的時間。

前期成本和時間的問題解決之后,就要考慮實際操作的事了。

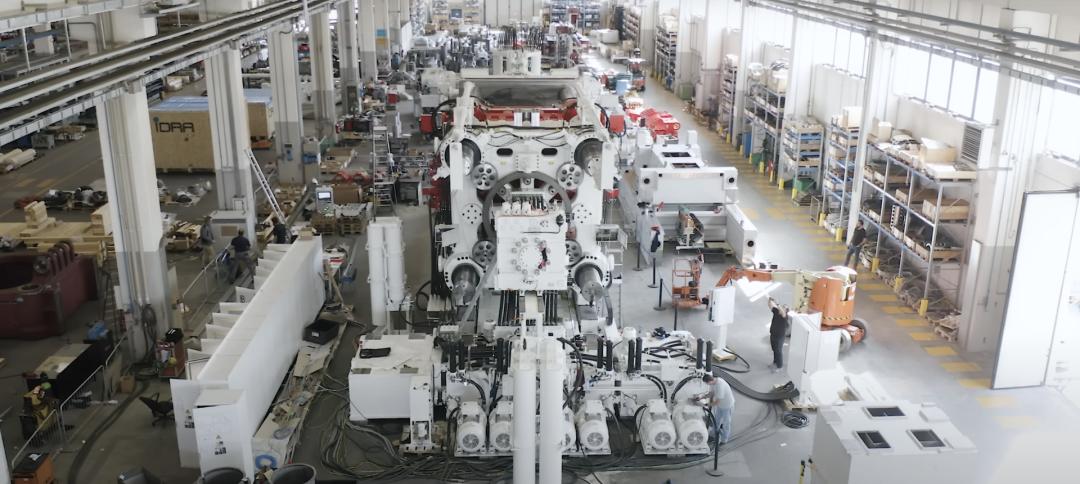

想要實現壓鑄大型的車身部件,特斯拉就需要更大的壓鑄機。有鑄造業工程師表示,壓鑄面積越大,對鎖模力的要求就越高,而要實現整個車身底部一體式壓鑄,鎖模力需要達到16000噸的級別,而且機器的體型巨大,這也意味着需要更大的廠房空間,以及花更多的錢。

特斯拉現在用於Model Y的一體壓鑄機,鎖模力為6000噸,其擁有鎖模力最大的壓鑄機則是專為生產Cybertruck打造的9000噸級別壓鑄機。

來源:IDRA

當然,以上是生產端面臨的問題,在售后方面,就非常明顯了——維修成本也很高。

尤其在撞擊或者剮蹭后,維修需要更換整塊零部件,最終導致修車成本和保險費率上漲。所以更像是「一錘子買賣」的部件,一旦剮蹭,就會有「換車」的風險。

03 不是萬能藥

即便成本和售后存在較大問題,但對於車企來説,一旦規模化生產,其優點遠大於缺點。

一體化壓鑄技術,基本原理就是將金屬加熱熔化成液態,再擠壓澆入模具中,待冷卻后成型,就得到了符合要求的零部件。在此之前,福特F150的製造就採用了一體化壓鑄技術。

不過把這個技術真正帶入市場併發揚光大的,還是特斯拉。而且特斯拉還對其進行了大量創新,這也是它對汽車行業做的貢獻,為新能源汽車製造提供了一個演進的方向。

不久前,就連固執的豐田也公開了其開發的車身一體壓鑄成型技術,僅需三分鍾,便可完成三分之一車身的成型製造。

豐田表示,該技術旨在進一步降低生產工序和成本,從而提高其在電動車領域的利潤,並追趕特斯拉,預計在2026年投放市場的純電動汽車將採用該技術。

豐田稱,在應用一體壓鑄工藝后,車身后部只需一個單一的零部件和一個簡單的工序,而此前大約需要86個不同的零部件,經過33個獨立的工序組裝,這一系列複雜的過程還得花好幾個小時完成。

來源:Toyota

比起傳統的製造流程,豐田的一體壓鑄工藝已經有了明顯改進,但仍落后於特斯拉。

此外,隨着特斯拉將一體化壓鑄技術帶到國內,無論是理想、小鵬等新勢力,還是長城、奔馳這些傳統品牌也開始跟進這一技術。據中銀證券測算,到2025年,一體化壓鑄市場規模將達220億元,4年複合增長率高達133%。

可以説一體化壓鑄技術的優點和缺點都很明顯,在利用上也有好有壞,比如既可以在降低成本的同時還能提升車輛在碰撞事故中的安全性。

但這也增加了后期的維修成本,此前特斯拉Model Y的「天價維修費」事件,就是因一體化壓鑄件損壞。

可以預見,爲了降本,車企用一體化壓鑄技術將是一個不可逆的趨勢。但在實際應用中,一體化壓鑄也不是萬能藥,畢竟只有適合自己纔是最好的。

風險提示: 投資涉及風險,證券價格可升亦可跌,更可變得毫無價值。投資未必一定能夠賺取利潤,反而可能會招致損失。過往業績並不代表將來的表現。在作出任何投資決定之前,投資者須評估本身的財政狀況、投資目標、經驗、承受風險的能力及瞭解有關產品之性質及風險。個別投資產品的性質及風險詳情,請細閲相關銷售文件,以瞭解更多資料。倘有任何疑問,應徵詢獨立的專業意見。

推薦文章

美股機會日報 | 估值8500億美元!傳OpenAI最新融資規模將破千億美元;黃仁勛稱將發佈幾款世界前所未見的新芯片

美股機會日報 | 凌晨3點!美聯儲將公佈1月貨幣政策會議紀要,納指期貨漲近0.5%;13F大曝光!巴菲特連續三季減持蘋果

美股機會日報 | 阿里發佈千問3.5!性能媲美Gemini 3;馬斯克稱Cybercab將於4月開始生產

港股周報 | 中國大模型「春節檔」打響!智譜周漲超138%;鉅虧超230億!美團周內重挫超10%

一周財經日曆 | 港美股迎「春節+總統日」雙假期!萬億零售巨頭沃爾瑪將發財報

從軟件到房地產,美國多板塊陷入AI恐慌拋售潮

Meta計劃為智能眼鏡添加人臉識別技術

危機四伏,市場卻似乎毫不在意