熱門資訊> 正文

特斯拉澎湃動力來自何方?

2022-07-31 17:08

來源:知乎寧一

互聯網上關於特斯拉電動汽車的拆解和分析很多,例如老爺子Sandy Munro對Model 3/Y和油管上Weber Auto等up主對動力總成部分的拆解,楊逸軒@知乎也寫了一系列不錯的綜述文章。考慮到這些視頻或者報告多集中在整車或者系統方面,本文將從特斯拉歷代車型動力總成中用到的核心功率器件展開,簡要講述逆變器部分的演進歷史。

備註:本文資料均來自互聯網。對任何可能涉及到NDA的細節內容,筆者全部略過。

第一代Roadster

在回顧特斯拉逆變器設計之前,不得不提到AC Propulsion這一家在電動汽車發展史上留下濃重一筆的公司。創始人Al Cocconi曾參與第一款量產電動汽車通用EV1的研發,但是在通用汽車 「殺死」 EV1后,Cocconi出走南加創立AC Propulsion,設計並少量打造了一款原型電動車T-Zero。該車僅供一人使用,車門只有小小一條,進出困難。動力部分由鉛酸電池並串聯供電,逆變器中每個橋臂的上下橋由4-6片IGBT單管並聯,總共使用了24或36片IGBT單管。

筆者在AC Propulsion試乘T-Zero,可見只能一人乘坐,並且進出不便。(來源:01芯聞)

特斯拉成立后,從AC Propulsion處獲得了動力總成系統的技術授權,包括第一代Roadster逆變器中用到的IGBT單管並聯技術。一直到特斯拉生產了大約500台動力總成系統,並在系統控制從模擬方式改成數字方式后,才停止向AC Propulsion支付專利費用。

但是自此之后,多管並聯成為特斯拉逆變器設計的核心特徵。這除了路徑依賴的原因,也有供應鏈方面的考慮。在本世紀出的前十年,市場上推出的量產車規級IGBT模塊產品寥寥無幾,僅有英飛凌HybridPACK1等,但是不能滿足特斯拉對功率輸出的要求。而工業模塊雖然有大電流版本,但是畢竟不是為汽車設計,可靠性、可追溯性以及外形尺寸不能滿足特斯拉的要求,當時也沒有廠商願意為特斯拉定製昂貴的車規級功率模塊產品。

時也,勢也,當時IGBT單管雖然電流規格尚小,但是供應商較多,特別是IGBT主要廠商之一International Rectifier(IR)總部也位於加州,方便特斯拉與之進行溝通,選擇甚至定製合適的IGBT單管。這方面具體的過程可以參考當時IR此項目的負責人之一志宏老闆的回憶錄《贏得特斯拉Model S IGBT合同的一段往事》。

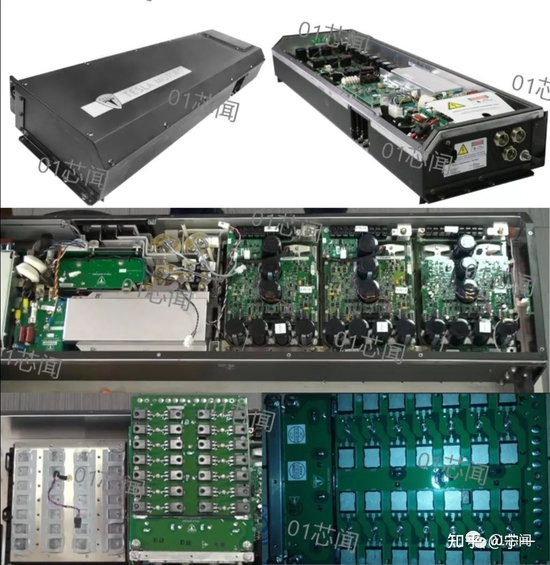

Roadster的動力總成部分稱為PEM(Power Electronics Module),佔據了后備箱的前半部分,位於電池包之后,電機之上。PEM從2008年開始量產,1.5版本之前除了「Tesla Motors」的logo外,還有」PEM 185」的標識,意味輸出功率185kW。而2.0和2.5版本則只留下logo,或者將「Tesla Motors」的標識改為「Roadster Sport」。從下面PEM的拆解中,可以看到各個版本內部總體佈置大致相同,其中一半的空間為高壓連接件、高壓繼電器和保險絲等,另一半為逆變器部分,三塊半橋橋臂水平擺放。但是再進一步拆解可以看到逆變器設計至少有過兩個版本。

特斯拉第一代Roadster動力總成PEM拆解圖。從功率板上所用到的IGBT單管封裝來看,至少有兩個版本(來源:Gruber Motors, Tesla Owners US in English)

較早的PEM 185採用的IGBT單管為標準TO247封裝,每個開關由14片IGBT單管並聯,較原有AC Propulsion方案增加不少。逆變器總共使用了84片IGBT單管,採用過的型號至少包括英飛凌75A IGBT IKW75N60T。

在之后的版本中,Tesla換用了IR為其定製的600V 120A AUIRGPS4067D1,同樣採用14片並聯。該IGBT採用TO-247 Plus封裝(亦稱為TP-247,Super-247),取消了TO247封裝中固定用的螺絲過孔,因此可以裝入更大尺寸的裸片,增大輸出電流。

但是這兩種IGBT採用相同的安裝方式,均為IGBT折彎管腳(Trim and Form)后90度貼於功率PCB板上,背面的導電集電極(Collector)則通過絕緣導熱膏塗層貼在散熱片上,再用螺絲將整個IGBT功率板固定在散熱器上。這種安裝方式的主要失效模式是經過長期使用,絕緣導熱層龜裂導致的IGBT短路,以及電解電容的損壞。

Model S/X

2012年量產的Model S則對動力總成進行了重大改進,逆變器設計也完全拋棄了上一代中的平鋪方式,改為立體構造。2015年量產的Model X也沿用同樣的設計,因此可稱之為第二代動力總成。

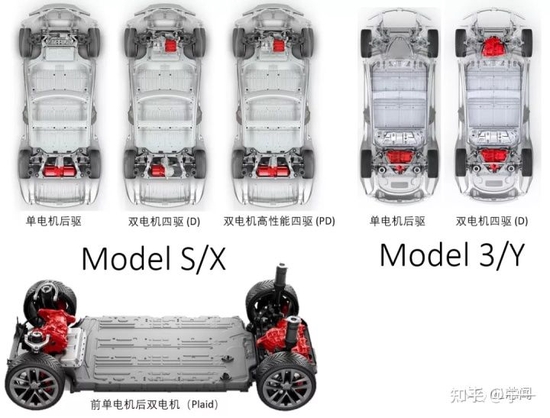

第二代特斯拉動力總成分為Large Drive Unit(下簡稱LDU)和Small Drive Unit(下簡稱SDU)兩種。前者主要用於Model S/X單電機版本,以及雙電機高性能四驅版本中的后輪驅動。而后者主要用於雙電機普通版本的前后驅,和雙電機高性能版本中的前驅。

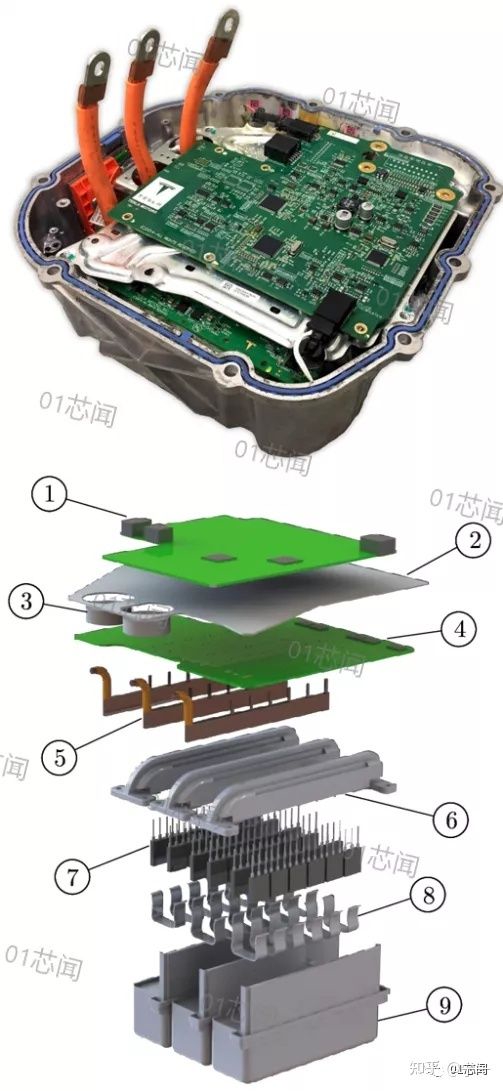

Model S/X,Model3/Y以及Model S/X Plaid的動力總成差異 (來源:特斯拉)

顧名思義,LDU體積較大,為圓筒形,輸出功率也較大,SDU則反之。雖然兩款動力總成出現在相同車型中,但是LDU開發時間早於SDU,退出市場的時間也較早,主要因為成本和功率密度的考量。

LDU和SDU的比較(來源:StealthEV)

LDU

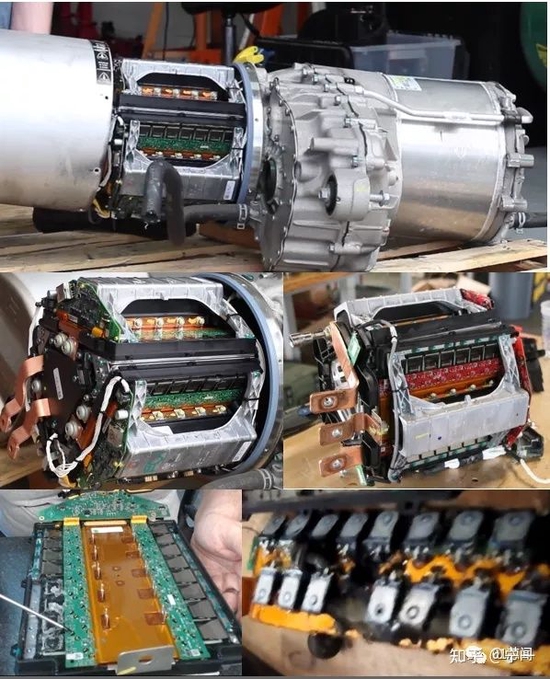

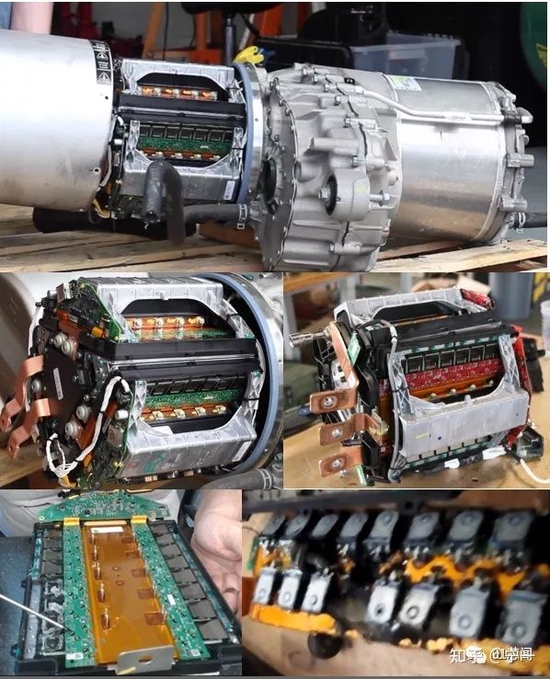

LDU中的逆變器呈三棱鏡構造,每相或者説每個半橋部分佔據三棱鏡的一個面。三棱鏡的頂端和底端分別是高壓直流輸入部分和高壓交流輸出部分。在直流輸入側另有三塊小三角形PCB,這是每相的驅動PCB板。

LDU採用與PEM相同的,TO247封裝的IKW75N60T,但是用量較多,每個開關為16 個IGBT單管並聯,共用了96片IGBT。雖然LDU中IGBT仍然需要折彎管腳,但是其與母線銅排和功率PCB板的連接方式大大優化,所用功率PCB板面積減少不少。也因為如此,每個半橋部分中有一半IGBT(中間兩排)可以用母線銅排固定,而另外一半(外側兩排)需要用兩個一組的夾具固定。

關於LDU中逆變器的設計,筆者仍有幾個問題尚待理清。一是為什麼特斯拉繼續使用電流較小的IKW75N60T,而不使用更新、電流更大的AUIRGPS4067D1?二是LDU有綠色PCB和紅色PCB兩個版本,兩者間是否有差異?

(上)剛拆開逆變器外殼的LDU(中)逆變器細節圖,分別從直流側和交流側拍攝(下)半橋部分的細節圖,可以看到每排有8個IGBT單管,另有8個x 2排IGBT單管藏在母線銅排和長條形的功率PCB板下(來源:Damien Maguire,Turbo Electric)

SDU

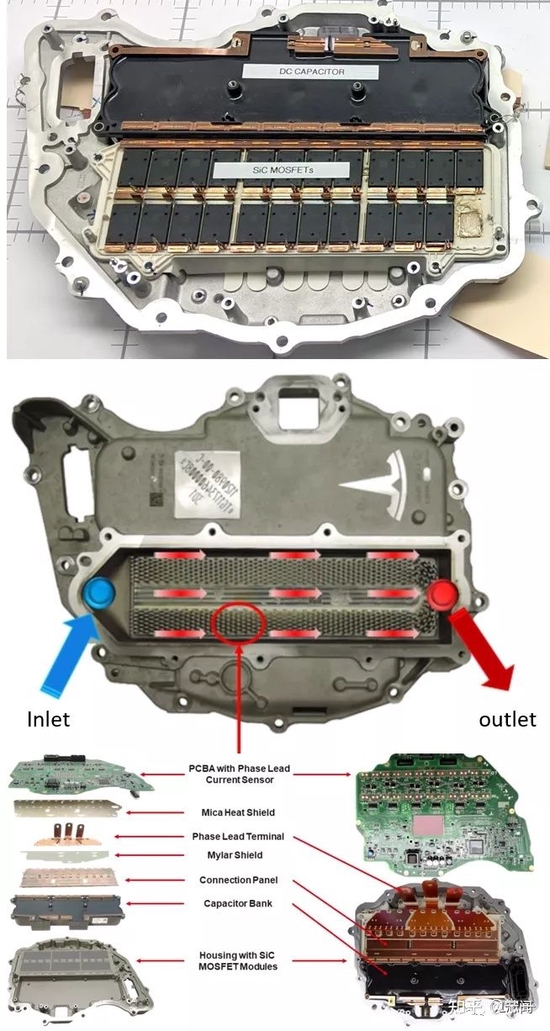

SDU同樣在逆變器中採用了立體結構,但是設計方式與PEM和LDU相比又有很大區別,使得整體構造更為緊湊,功率密度分別達到30kW/L和33.3kW/kg。

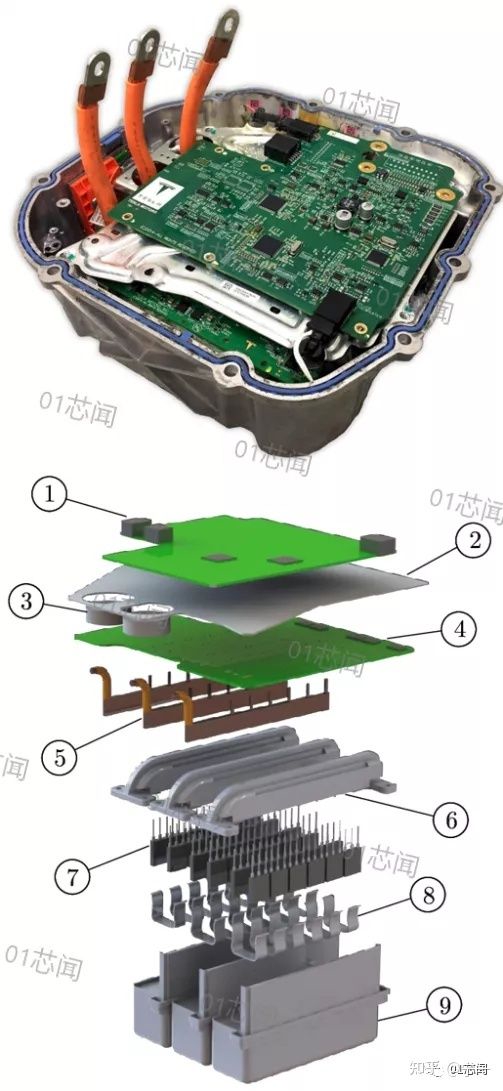

Model S/X SDU的照片和爆炸圖(來源:Babak Fahimi UT Dallas)

首先,IGBT單管選用AUIRGPS4067D1,6片並聯,總用量36片。雖然單片IGBT成本增加,但是因為用量減少,總成本較低。不過根據與特斯拉工程師的交流,並聯IGBT的數目小,對芯片一致性的要求更高,實際設計難度增加。因此,特斯拉對IGBT單管增加了特別的規格分檔(binning)要求,對IGBT製造的后道工序以及供應鏈管理都帶來了不小的挑戰。

其次,IGBT單管的佈局和散熱方式有了重大改變。每個半橋上下橋臂中的IGBT單管背靠背通過低温焊接固定在散熱器上,並用夾具進一步加強,組成類似三明治的結構。與LDU相比,不僅半橋之間組成立體結構,半橋之內上下橋臂也為立體結構,充分利用了空間,同時低温焊接使得散熱更好。現在一些半導體供應商的雙面水冷散熱模塊也是採用類似的散熱設計提高功率密度。

再次,IGBT單管的連接也與以往有了很大不同。SDU不在需要功率板連接IGBT單管,而是採用倒插的方式與驅動板相連。因此不再需要折彎IGBT單管管腳,降低了安裝成本,也避免了可能由此引發各種麻煩(折彎管腳后IGBT可能出現零星失效,很難判斷原因,往往導致IGBT供應商與系統廠商相互指責)。再通過適當調整單管G/D/S三個管腳的長度,使其與驅動板和母線銅排適度相連。因此,IGBT的管腳設計和製造也變得重要起來。

SDU的出現使得特斯拉對IGBT器件有了更嚴格的機械、電學以及可製造性的要求。筆者也有幸作為供應商,與多位特斯拉核心研發人員合作,一同參與了IGBT單管的定製工作,也由此負責了下一代特斯拉定製IGBT器件的開發。此后,特斯拉開始與功率半導體頭部廠商進行更緊密的合作,深度介入核心功率器件的定義與設計,並最終推出了劃時代的第三代動力總成。

Model 3/Y

Model 3/Y動力總成相較於上一代產品更為緊湊,尤其是逆變器部分尤為明顯。原因之一是與其他公司的三合一電驅系統相比,特斯拉逆變器從上一代開始就選擇移去蓋板,緊貼減速器,因此減少了逆變器的重量和體積。但是更重要是,新一代的逆變器中選擇了全新的功率器件,並因此改變了逆變器的整體設計。

當特斯拉還在優化SDU的設計時,核心研發人員就已經在思考下一代動力總成該如何實現。尤其是前兩代系統、三種設計中中核心器件IGBT單管所用的TO247和TO247 Plus封裝,已經沒有很大潛力進一步增加電流規格和提高性能了。同時,雖然IGBT技術持續進步,但是帶來的多為量變而非質變。綜上,IGBT單管即將到達性能瓶頸。有鑑於此,特斯拉不僅與功率半導體廠商共同探討新功率芯片的選擇,還與一些先進封裝技術公司合作新封裝的開發。其結果就是 TPAK(Tesla Pack)模塊橫空出世,其革命性進步包括以下幾點。

TPAK外觀圖,這個版本由意法半導體生產 (來源:System Plus Consulting)

首先,特斯拉率先在量產電動車中使用碳化硅芯片代替IGBT芯片。雖然TPAK SiC的模塊成本高,但是符合產業升級趨勢,比競爭對手提前至少3年獲得了碳化硅的大規模實地使用數據。

第二,TPAK封裝採用介於單管和常規模塊之間的單開關模塊(Single Switch Module)設計,既超越了之前單管封裝帶來的輸出電流、輸出功率、寄生電感等限制,又保留了多管並聯的靈活性,可以根據不同的逆變器功率輸出需求,來選擇需要多少個TPAK模塊並聯。並且特斯拉在過去10多年積累的多管並聯經驗可以繼續沿用。

第三,TPAK模塊在內外部採用了燒結(sintering)作為連接方式。模塊內部,芯片通過銀燒結層與DBC相連,代替錫焊層。在模塊外部,TPAK的底板也燒結到散熱器上,代替導熱膏塗層。兩者共同作用,不僅使得系統的散熱能力上了一個臺階,而且TPAK本身的可靠性,特別是功率循環次數,也獲得了很大提高。另外,散熱性能的提高意味着同樣尺寸的芯片可以在限定的結温下輸出更大的電流,或是輸出同樣的電流下用較小尺寸的芯片,實現芯片降本。

最后,TPAK的寄生參數很小,因此可以作為通用模塊,不僅用來放入碳化硅芯片,也可以放入IGBT芯片和氮化鎵芯片。這樣可以方便供應商共用后道產線生產不同的TPAK模塊,實現降本增產。同時,逆變器的設計也只用考慮一種模塊封裝形式,重複利用了機械和散熱設計,在逆變器系統層面也減低了成本。

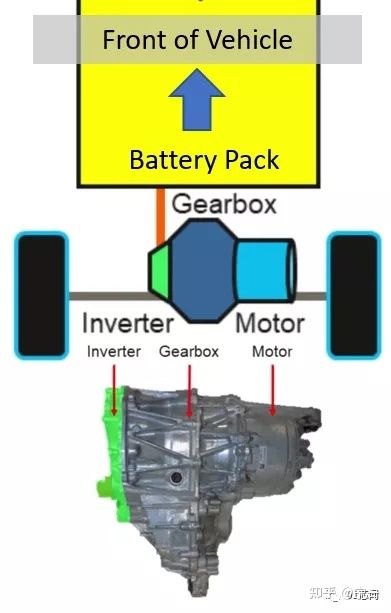

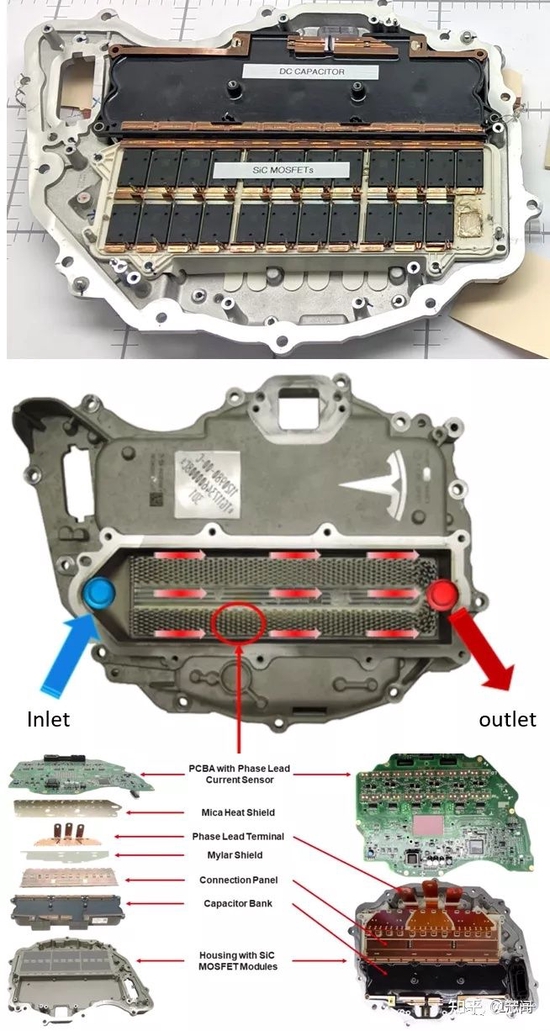

於是,4個這樣的TPAK SiC模塊並聯構成了橋臂的上橋或者下橋,並用激光焊接的方式將模塊的漏極和源極同母線銅排連接,總共用到24個TPAK模塊構成了第一代的Model 3/Y逆變器。

TPAK模塊在Model 3逆變器中的擺放,經燒結層與散熱片連接。散熱片背面可見位於水冷槽中的Pin-fin(來源:Munro & Associates)

Model S/X Plaid

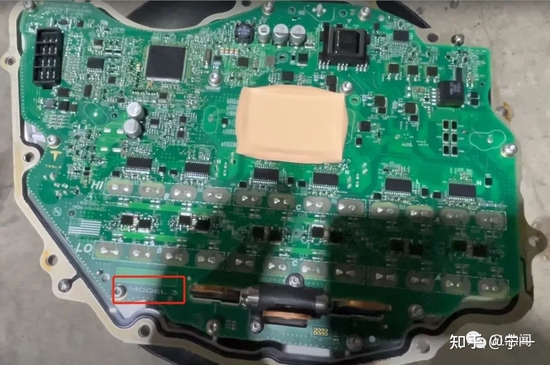

去年年中和年底,Model S Plaid和Model X Plaid分別開始對外交付,因此目前網絡上的拆解分析並不太多。從能夠蒐集到的資料來看,Model S/X Plaid繼續採用Model 3/Y中的逆變器設計,甚至前者逆變器的驅動和控制PCB板上還標有「Model 3」字樣,唯一可見的變化是Plaid逆變器中的高壓部分加入了一個煙火式致動器(pyrotechnic actuator),在TPAK模塊失效導致短路發生時,可以立刻切斷與電機的連接。

在系統層面,Model S/X Plaid與Model 3/Y的顯著差別在於Model S/X Plaid后驅為雙電機,由兩臺TPAK模塊構成的逆變器分別驅動。另外,Model S/X Plaid所用的電機有所改進,特別在轉子部分採用碳纖維增強。

Model S Plain后驅逆變器,可見驅動與控制板上紅框處的 「Model 3」 標記(來源:Ingineerix)

Cybertruck和第二代Roadster

兩款車型目前還處於內部開發階段,因此信息極為有限。從Elon Musk在推特中透露的信息來看,第二代Roadster採用的電機會比Model S/X Plaid轉速更快。

筆者推測Cybertruck和第二代Roadster還將沿用TPAK模塊,只是在內部選擇新一代,性能更好的SiC芯片。期待特斯拉今年公佈更多關於這兩款車型的消息。

小結:

本文回顧了特斯拉歷代車型動力總成中逆變器部分所用到的核心功率器件,由此簡要講述逆變器部分的設計,對行業人士以及電動汽車愛好者有些許參考意義。

特此鳴謝過去一起合作過的特斯拉工程師們。

筆者積累的,未被收回的特斯拉訪客掛牌。

參考資料:

- 部分資料來自YouTube創作者(見圖片來源),詳細資料可以進一步參考各位創作者的網站獲取更多信息。

- http://Munrolive.com

- System Plus Consulting

推薦文章

美股機會日報 | 降息預期升溫!美國1月CPI年率創去年5月來新低;淨利、指引雙超預期!應用材料盤前漲超10%

春節休市提醒 | 港股除夕下午休市,大年初四開市;美股下周一休市一日

千億資金需求下 OpenAI本周在ChatGPT上線廣告

華盛早報 | 美股、金銀全線暴跌,納指跌超2%!韓國人再度掃貨中國股票,大舉買入MINIMAX、瀾起科技;節前央行1萬億元買斷式逆回購來了

美國聯邦貿易委員會:蘋果新聞偏袒左翼媒體、打壓保守派內容

美股機會日報 | 就業數據轉弱!美國至2月7日當周初請失業金人數超預期;存儲概念股盤前齊升,閃迪大漲超7%

要點速遞!《跑贏美股》春節特別直播核心觀點總結

道指「一枝獨秀」連創新高!特朗普喊話還能翻倍,輪動行情下如何平穩「上車」價值股ETF?